Сегодня чертежи КМД почти никогда не делают «с нуля в чистом AutoCAD». Сложность проектов выросла, сроки сжались, а ошибок допускать нельзя. Поэтому на смену ручному черчению пришли специализированные 3D-системы для металлоконструкций, которые умеют и моделировать каркас, и автоматически выпускать чертежи, спецификации, NC-файлы для станков. Но это не значит, что достаточно «купить программу и нажать кнопку». Подходы к разработке КМД сильно зависят от того, в каком ПО работает конструктор и как выстроен весь процесс.

Почему классический 2D-подход больше не спасает

Долгое время стандартным вариантом был связка: расчётная программа + 2D-CAD. Конструктор получал схему КМ, затем руками отрисовывал все узлы, детали, проставлял размеры, делал спецификации. Для простых ангаров и типовых конструкций это ещё работало, но как только объект становился сложнее — много уровней, нестандартные узлы, стыковка с инженерными системами, — количество ручных операций и риск ошибок рос лавинообразно.

Главная проблема чистого 2D — отсутствие единой модели. Каждый лист живёт отдельно: поменяли узел на одном, забыли обновить на другом, спецификацию поправили, а деталировку нет. Любое изменение превращается в «погоню за хвостами»: конструктор тратит часы на ручную синхронизацию, и всё равно что-то ускользает. В результате завод работает по устаревшей версии, монтажники сталкиваются с несовпадением отверстий, сроки летят.

Поэтому современный подход — сначала создать правильную модель, а уже из неё автоматически получать чертежи. Тогда любое изменение в геометрии сразу отражается на всех связанных листах и ведомостях, а риск «разъезжания» документации резко падает.

3D-моделирование металлоконструкций: единая цифровая модель

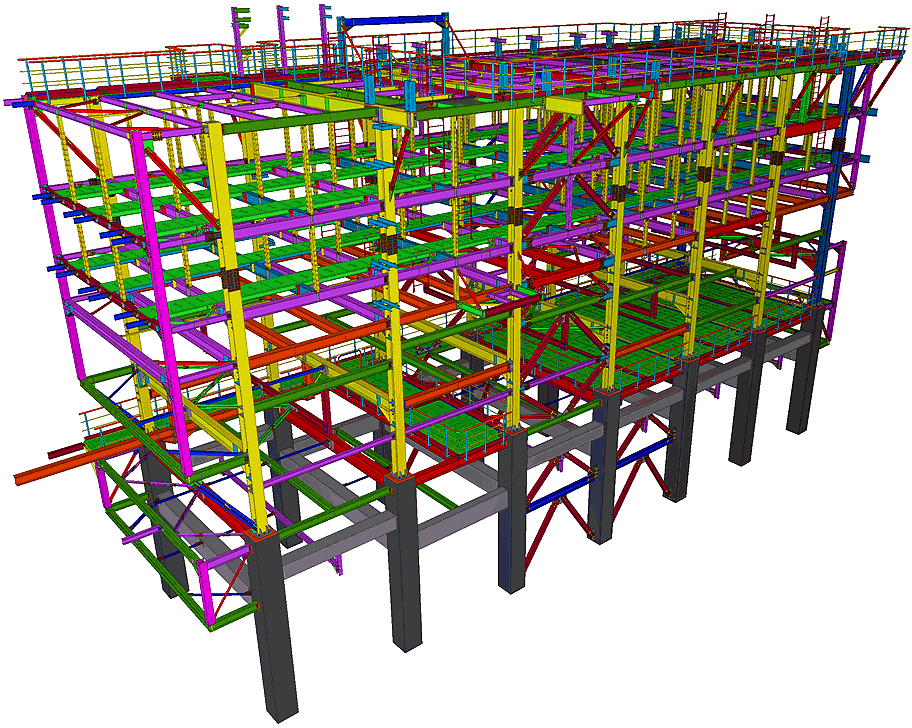

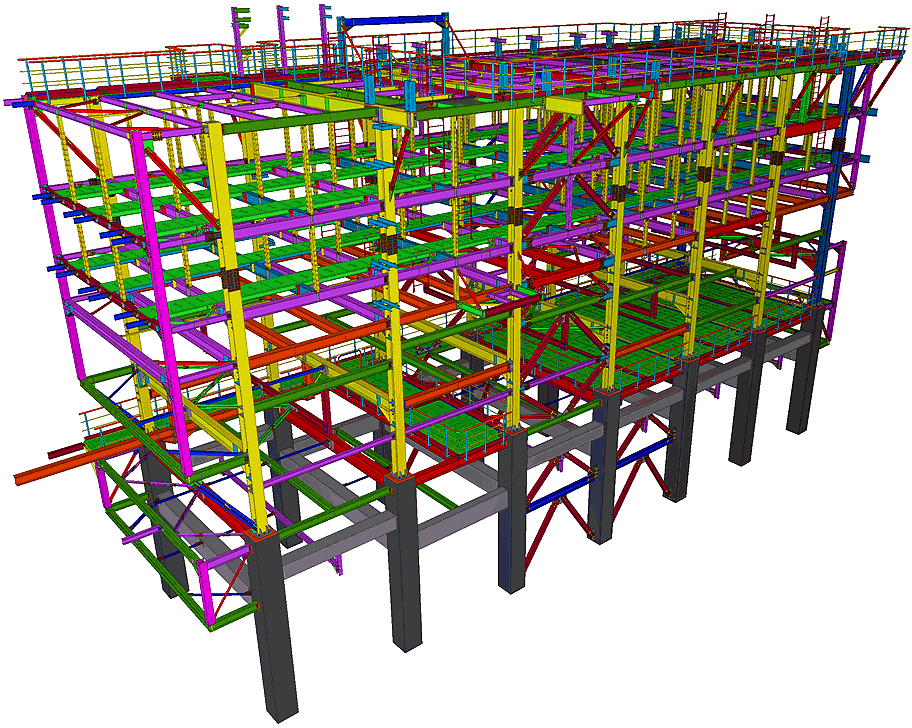

Специализированные 3D-системы для металлоконструкций строятся вокруг единой информационной модели. Конструктор задаёт оси, уровни, вставляет колонны, балки, связи, формирует узлы, задаёт типы болтов и швов. Программа хранит все связи между элементами: если сместить колонну или поменять сечение, автоматически перестроятся примыкающие балки и узлы, обновятся длины деталей и спецификации.

Преимущество такого подхода — в целостности данных. Модель — это «источник правды», а чертежи КМД — только разные представления этой правды: сборочные виды, деталировки, монтажные схемы, ведомости металлопроката, болтов, закладных. Конструктор не рисует каждый лист с нуля, он настраивает виды и шаблоны, выбирает, что и как показывать. Это резко ускоряет выпуск документации и уменьшает число ошибок.

Ещё один важный плюс — возможность визуально проверять коллизии. В 3D сразу видно, где колонна упирается в воздуховод, где ферма пересекается с кабельным лотком, где не хватает места для монтажного зазора. Вместо того чтобы обнаруживать эти проблемы на стройке, их решают в модели, когда цена исправления минимальна.

BIM-подход: когда КМД становится частью общего проекта

Отдельный, более продвинутый уровень — работа в BIM-среде, где модель металлокаркаса живёт не сама по себе, а как часть большого здания: с архитектурой, бетоном, инженерией. В таком подходе КМД-модель обменивается данными с другими разделами: получает актуальное положение отверстий, закладных, шахт, отдает информацию о своих вырезах и закладных для КЖ/КЖИ.

Преимущество BIM — в том, что все разделы работают с согласованной геометрией. Если архитектор смещает шахту, это видно не только на его планах, но и в модели металлоконструкций: конструктор КМД вовремя перестраивает узел, а не узнаёт о проблеме, когда на объект уже привезли несоответствующие детали. Такая координация особенно важна на сложных объектах: ТРЦ, производственные корпуса, логистические комплексы с насыщенной инженерией.

Но BIM-подход требует дисциплины и регламентов. Нужны чёткие правила обмена моделями, ответственные за коллизии, периодичность координаций. Без этого даже самое продвинутое ПО превращается в набор несвязанных файлов, а преимущества BIM сводятся к красивым картинкам. Грамотный КМд проект включает не только модель металлокаркаса, но и полный комплект спецификаций, ведомостей и монтажных схем.

Критерии выбора программного обеспечения для КМД

Выбор программы для разработки КМД — это всегда компромисс между функциональностью, стоимостью, привычками команды и требованиями завода. На что обычно смотрят:

- Специализация под металлоконструкции. Насколько просто создавать типовые узлы, лестницы, площадки, фланцевые соединения, связи? Есть ли библиотека стандартных элементов, болтов, профилей, сварных швов? Чем меньше «ручного колхоза», тем лучше.

- Автоматизация выпуска чертежей. Может ли система автоматически генерировать сборочные чертежи, деталировки, спецификации и ведомости из модели? Насколько гибко настраиваются шаблоны листов, виды, вынесения, форматы таблиц?

- Интеграция с производством. Умеет ли программа выдавать NC-файлы для станков с ЧПУ, файлы для раскроя листов и профилей, отчёты для логистики и упаковки? Есть ли готовые форматы обмена с конкретными заводами или линиями?

- Совместная работа. Может ли нескольким инженерам одновременно работать над одной моделью? Есть ли блокировка элементов, система прав, история изменений? Для крупных объектов это критично.

- Порог входа и поддержка. Насколько сложно обучить персонал, доступны ли курсы и документация, есть ли поддержка локальным интегратором? Иногда «чуть слабее, но понятнее» оказывается выгоднее, чем сверхмощная, но непонятная система.

Командная работа и регламенты важнее «магической кнопки»

Даже самая сильная программа не спасёт, если внутри компании нет правил работы с КМД. Важно не только выбрать ПО, но и выстроить процессы: кто создаёт модель, кто отвечает за узлы, кто выпускает чертежи, как проходят проверки и согласования, как хранятся версии. Без этого легко получить «зоопарк файлов» и конфликтующие модели, даже если все формально работают в одной системе.

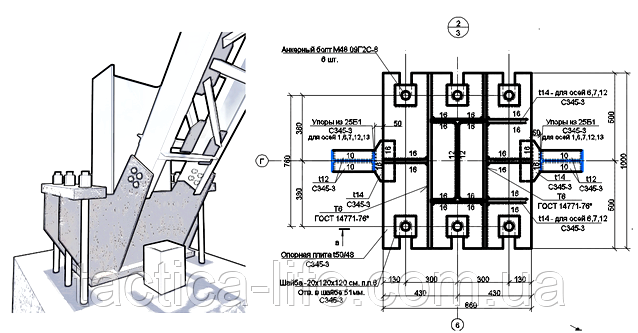

Хорошая практика — завести фирменные стандарты: библиотеку типовых узлов, шаблоны листов, правила наименования элементов, заполняемые поля спецификаций. Тогда любой новый проект опирается на проверенную базу, а не начинается каждый раз «с чистого листа». Это напрямую сказывается на качестве КМД: меньше случайных решений, меньше разночтений для завода и монтажа.

В итоге современные программы для разработки КМД — это не просто «инструмент для черчения», а ядро всего процесса работы с металлоконструкциями. Там, где используют 3D-модели, BIM и продуманные регламенты, деталировка перестаёт быть узким местом проекта. Там, где по-прежнему полагаются на разрозненные 2D-файлы и «как-нибудь нарисуем», ошибки и переделки заложены в процесс уже на старте.